摘要:為解決集氣總站生產分離器分液能力不足導致原料氣攜帶含氯液體進入凈化裝置污染胺液系統,排污、放空管線腐蝕穿孔安全風險高,高級孔板流量計維護成本高,產出水水型發生變化,氯離子含量超標導致凈化廠原料氣管線存在氯離子誘導硫化氫應力腐蝕開裂風險等問題,采取了增加段塞流捕集裝置進行氣液一次分離,緩解生產分離器分離壓力,排污、放空管線材質升級為耐腐蝕鎳基合金材質,引進低維護成本的超聲波流量計�����代替高級孔板流量計,增加水洗脫氯裝置降低氯離子含量,優化自控系統等措施,確保了普光氣田jia級要害部位集氣站總站的安全、高效運行。

普光氣田是我國迄今為止已投入開發的規模非常大、豐度非常高的特大型整裝海相氣田,普光主體探明儲量2782.95×108m3,H2S含量為12.31%~17.05%(體積分數,下同),CO2含量為7.89%~10.53%[1]。集輸系統采用全濕氣加熱保溫混輸工藝,集氣站場具有加熱、節流、計量與外輸功能[2]。集氣總站為集輸系統的終點站與普光天然氣凈化廠合建,是連接集氣站和凈化廠的紐帶和橋梁,是普光氣田的關鍵裝置、jia級要害部位。集氣總站建于2008年7月,站場設計非常大氣液分離能力5600×104m3/d。集氣總站站場具有接收、分離、計量和輸送上游24座集氣站產出的高含硫化氫氣體,以及反向輸送24座集氣站需要的凈化燃料氣和接收清管器等功能。自2009年10月投產至今,已經連續運行了10年,實際生產中暴露出諸多問題,存在很大的安全隱患,處理工藝流程亟需優化改造。通過集輸流程改造使集輸工藝更加切合普光氣田目前的生產運行實際,進一步降低管線腐蝕穿孔風險和日常生產運行維護成本,實現普光氣田“安穩長滿優”的運行目標。

1工藝現狀及存在的問題

1.1工藝流程

普光氣田集氣站井口產出高含硫化氫天然氣,經加熱、節流、計量后外輸,經集氣支線進入4條集氣干線,然后輸送至集氣總站。進入集氣總站后的天然氣,進入4臺生產分離器氣液分離后,高含硫化氫天然氣經孔板流量計計量后輸送至凈化廠進行脫硫處理。氣液分離器后的高含硫污水通過排污系統進入污水氣提塔進行氮氣氣提,脫除污水中大部分硫化氫氣體,氣提后的污水輸送至氣田1#水處理站做進一步處理。氣提分離出的混合氣先進入火炬分液罐,再進入尾氣回收裝置進行處理。工藝流程如圖1所示。

1.2存在的問題

(1)生產分離器分液能力不足,存在向凈化廠攜液風險。在正常生產期間,原料氣中攜帶的部分液體,在集氣總站進行分離后進入凈化裝置。隨著氣田開發氣井產液量增加,由于普光氣田地處山區,在起伏的集輸管道低點產生積液,當定期開展清管涂膜批處理作業時,集氣總站生產分離器出現分液能力不足、分離效率下降等問題,導致原料氣攜帶一定量成分復雜的含氯液體進入凈化裝置,遠

遠超出裝置內原料氣過濾器過濾聚結能力,污染了胺液系統。其中,位于原料氣管網末端的聯合裝置,尤其是第四聯合裝置帶液問題尤其突出,甚至出現胺液快速發泡、沖塔停機等異常工況。

(2)排污、放空管線腐蝕。普光氣田累計發現腐蝕穿孔75個,分酸分離器排污管線腐蝕穿孔40個,計量分離器排污管線腐蝕穿孔16個,放空管線腐蝕穿孔4個,排污管線、放空管線腐蝕穿孔占80%,排污、放空管線材質為A333[3]。通過集氣站檢維修發現腐蝕點數量呈逐年上升趨勢,主要發生在排污、放空管線底部、彎頭處。解剖發現放空管線頂部腐蝕很小,而底部出現明顯的腐蝕坑,EDS測試發現底部垢物中的礦化度顯著高于頂部,主要是由于凝析水積液造成放空管線腐蝕。排污管線檢修發現腐蝕主要發生在2013年以后,排污分支管底部、彎頭、排污匯管等容易產生積液的部位。排污系統垢樣分布在管線、設備底部,主要成分為S單質,含有部分腐蝕產物Fe和有機物,排污系統積液加速了排污管線底部腐蝕。綜合考慮安全及投資,管線材質由A333提升至INCOLOY825。

(3)高級孔板流量計維護成本高。集氣總站4條集氣干線輸送的高含硫天然氣經氣液分離后采用高級孔板流量計進行計量,為確保計量準確,高級孔板流量計需要定期進行清洗、校驗、更換孔板等維護作業。作業施工過程中需要對高級孔板流量計上、下游截斷放空,這樣不但影響計量而且安全風險高,孔板和密封圈等材料價格昂貴,維護成本高。

(4)氣井產出地層水,氯離子含量超出設計標準。隨著氣田開發的進行邊水逐步推進,氣井產水量逐年增加,而且部分氣井產出水型發生變化。在凈化廠投產前,氣田試采的天然氣樣本中不含有氯離子,因此設計基礎數據中原料氣氣體組成不考慮氯離子,凈化廠裝置原料氣管線選材為316L。但實際運行后,根據集氣總站生產分離器液樣化驗分析,生產分離器出口液滴中氯離子質量濃度在7000~10000mg/L,平均為8500mg/L。根據NACE標準,316L奧氏體不銹鋼材料對氯離子濃度要求如下:溫度<60℃、H2S分壓<350kPa時,氯離子質量濃度不得超過50mg/L,所以凈化廠原料氣攜帶氯離子濃度已遠超出設計和標準要求,存在氯離子誘導的硫化氫應力腐蝕開裂的風險。原料氣管線輸送介質壓力高(8.4MPa)、硫化氫含量高(15%~18%),一旦發生氯離子誘導的硫化氫應力腐蝕開裂,原料氣泄漏量大、速度快,波及范圍廣,存在人員中毒、火災爆炸、環境污染等風險。

(5)東西區無法隔離,不能實現分區停產檢修。集氣總站上游4條管線來氣氣液分離后,匯合成兩路,分別進入凈化廠的東區和西區酸氣處理單元。站內流程統籌考慮,共用一套控制系統。目前凈化廠分東西區系列,可分區獨立停產檢修。集氣總站僅一套控制系統,無法實現分區停產檢維修,集輸流程也無法實現徹底機械隔離。

2工藝流程優化改造

2.1增設段塞流捕集裝置

集氣總站增加段塞流捕集裝置與生產分離器串聯,形成氣液二次分離系統。管線中氣液混合物先經過段塞流捕集裝置進行一次氣液分離再進入生產分離器進行二次氣液分離。段塞流捕集器由4臺氣液旋流分離器、1臺臥式儲液罐組成,每套設備單獨成橇[4]。段塞流捕集裝置的氣液旋流分離器和臥式儲液罐分開,4條干線(1#、2#、3#、4#)分別串聯1套氣液旋流分離器,與新增的捕集器裝置串聯使用。單個段塞流氣液旋流分離器處理能力為1400×104m3/d。單個段塞流臥式儲液罐的尺寸為DN2600mm×9200mm,其作用主要是防止段塞流量過大導致氣液旋流分離器出現“淹塔”現象。

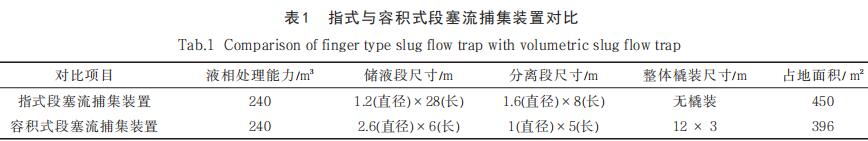

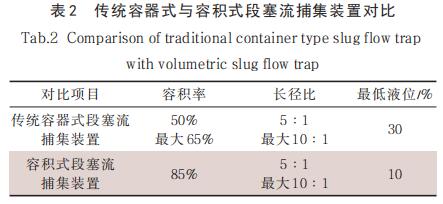

段塞流捕集裝置運用OLGA2000多相流瞬態模擬軟件進行設計,分別對正常工況和清管批處理工況進行段塞流跟蹤模擬,獲取管道運行的工況、非常大的液塞量和持續時間。以1#管道普光102集氣站至集氣總站為例,管道長6.8km,規格為508mm×22.2mm。經OLGA2000軟件模擬,當1#管道進行批處理作業時,清管產生的非常大股段塞流量為95.4m3。段塞流捕集裝置的選型綜合考慮傳統容器式、指式和容積式三者的特點[5-6],指式段塞流捕集裝置太長,不適應普光集氣總站目前總體布局要求,容積式段塞流捕集裝置與傳統容器式段塞流捕集裝置相比,容積率大,非常低液位低,同樣的處理能力,容積式尺寸小,滿足普光集氣總站總體布局要求[7]。選型對比情況分別見表1和表2。

2.2排污、放空管線材質升級改造

集氣總站是連接集氣站和凈化廠的紐帶和橋梁,是普光氣田的要害部位。綜合考慮安全及投資,排污和放空管線由316L升級至INCOLOY825,鎳基合金管材具有很強的抗硫化氫腐蝕能力,升級后可有效降低管線腐蝕穿孔風險。

2.3安裝超聲波流量計代替孔板流量計

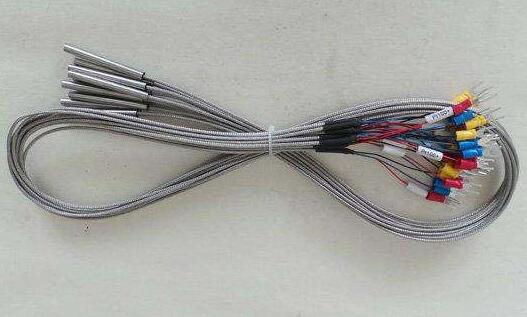

外夾式超聲波流量計具有準確、穩定、操作簡便、安裝無需破管等特點,多用于大管道流量的測量,它采用了先進的數字相關技術和智能自適應聲波技術,測量穩定性好[8-9]。但對安裝人員要求高,安裝水平直接影響測量精度(圖2),長時間運行后,耦合劑失效或傳感器位置改變都會影響測量,需定期維護。

2.4增設水洗脫氯裝置

集氣總站水洗脫氯裝置借鑒煤化工合成氣氣體脫氯技術,主要是對原料氣進行水洗,降低天然氣中氯離子含量,消除下游管道、設備氯離子腐蝕風險[10]。在集氣總站內增設兩列天然氣水洗除氯裝置、兩列酸水汽提裝置及相應的公用工程設施。其中一列天然氣水洗除氯+酸水汽提用于處理東區天然氣,另一套用于處理西區天然氣,每列裝置規模為50×108m3/a,年運行時長8000h。

2.5增加1套控制系統,便于分區獨立檢維修

為實現集氣總站分區獨立停產檢修,在原有控制系統的基礎上增加1套控制系統,同時在東西區聯通閥門后增加8字盲板,實現機械隔離。改造后的工藝流程和現場布置如圖3和圖4所示。

現場應用效果分析

(1)減小生產分離器氣液分離量,降低向凈化

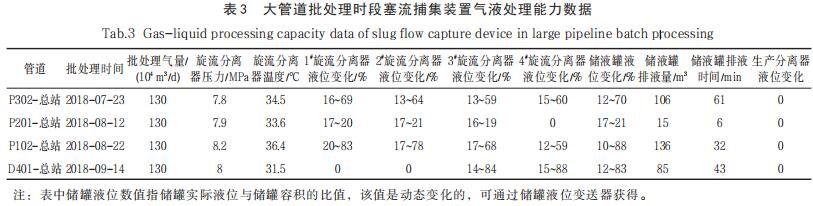

廠攜液污染胺液系統風險。根據生產考核安排,在氣量產量達到2700×104m3/d和3000×104m3/d時分別對段塞流捕集裝置整體性能進行了考核,在定期進行大管道批處理清管作業時,段塞流捕集裝置也能夠達到設計要求,運行數據見表3。

(2)超聲波流量計計量能夠達到現場工況要求。通過對改造后的超聲波流量計計量數據與地質配產數據進行對比,并對氣井調產后再次進行數據對比,結果表明超聲波流量計計量滿足現場工況要求,計量非常大誤差小于±4%,其對比情況見表4。

——————————

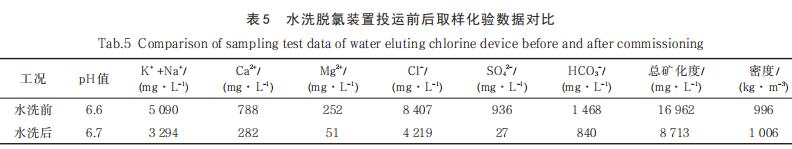

(3)水洗脫氯效果良好,能夠達到設計要求。水洗脫氯裝置建成投運后,向凈化廠輸送的原料氣中氯離子濃度達到設計要求,降低了氯離子誘導輸氣管線發生硫化氫應力腐蝕開裂的風險。水洗脫氯裝置投運前后取樣化驗數據對比見表5。

優化后的工藝流程解決了集氣總站因生產分離器分液能力不足而導致的氯離子含量超標、管線腐蝕穿孔和硫化氫應力腐蝕開裂等風險問題,避免了向凈化廠攜液導致凈化裝置胺液污染,具有重要的安全效益和社會效益。同時引進低維護成本的超聲波流量計代替高級孔板流量計,降低了日常運行維護成本,確保了普光氣田jia級要害部位集氣站總站的安全、經濟、高效運行。

4結論

通過對集氣總站進行工藝流程優化改造,成功解決了集氣總站目前存在的問題,普光氣田集輸系統的安全性、適應性和流程切換的靈活性明顯提升,并取得以下認識:

(1)安裝段塞流捕集裝置與生產分離器串聯構成氣液二次分離系統,可以解決集氣總站生產分離器分液能力不足、分離效率下降的問題。

(2)放空、排污管線(A333材質)積液是導致管線腐蝕加快的主要原因,鎳基合金管材抗腐蝕能力很強、價格高,集氣站設計時應綜合考慮安全和投資成本。

(3)超聲波流量計在大管道、原料氣氣質較穩定的場所計量精度能夠達到計量要求。

(4)高含硫天然氣經水洗脫氯后,原料氣液滴中氯離子質量濃度可以控制在50mg/L以下。

本文作者:紀妍妍 王增剛 張功臣 伍向洲 何茂華,來源單位:中國石化中原油田普光分公司,轉載請注明文章作者和作者單位,違者必究!